:基于某款36 kW的电动汽车驱动用永磁同步电机,在保证体积相同的前提下,分别对比分析了圆铜线绕组电机和扁铜线绕组电机的性能,同时分析了整车NEDC(新欧洲驾驶周期)工况下的2种电机效率表现。分析结果显示,扁铜线电机的功率密度得到了大幅的提升,效率也提升明显。另外,在整车NEDC工况下,扁铜线电机的实际工作效率也提升明显,特别是当整车高速行驶时,效率提升尤为明显,有效解决了电动汽车高速行驶时能耗过高的问题。

永磁同步电机作为当前电动汽车的核心零部件[1],其性能直接影响电动汽车的动力性、经济性及可靠性。目前的永磁同步电机技术已经发展得非常成熟,动力性、可靠性方面均可满足电动汽车的要求。

但对经济性的追求是无止境的。电动汽车对永磁同步电机的经济性需求主要指以最低的单位成本实现最高的输出能力,同时获得更高的能量转换效率。扁铜线绕组(又称发卡式绕组、Hair-Pin绕组)技术是当前的热门技术,国内外电动汽车驱动电机已普遍采用。区别于传统的圆线电机绕组通过定子槽口嵌入到定子槽内,扁铜线电机的结构特点为绕组成型后直接从定子端面插入到定子槽内,不受定子槽口尺寸的影响,所以定子绕组的两端尺寸短,且绕组的槽满率可以设计得更高。因此,扁铜线绕组电机的端部损耗更低、功率密度更高,从而达到了提高电机效率、降低成本的目的[2],符合电动汽车对驱动电机的性能需求及经济性需求。

本文基于一款36 kW的电动汽车驱动用永磁同步电机,将原本的传统圆铜线绕组永磁同步电机改为扁铜线绕组永磁同步电机,通过对比分析圆铜线绕组电机和扁铜线绕组电机的性能,并结合电动汽车的NEDC(新欧洲驾驶周期)工况[3],分析圆铜线绕组电机和扁铜线绕组电机整车NEDC工况下的能耗情况,总结扁铜线绕组对电机性能和整车能耗的提升幅度,为后续的扁铜线电机设计提供一定的参考。

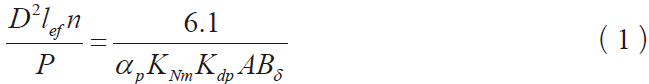

电机运转时,能量以电磁能的形式通过定、转子之间的气隙进行传递,对应的功率称为电磁功率,因此电磁功率与电机的主要尺寸密切相关[4],其计算公式可表达为:

式中,D为电机的定子铁心直径; lef为电机的定子铁心有效长度;P为电机的功率;αp为极弧系数;KNm为气隙磁场的波形系数; Kdp为电枢绕组系数;A为电流线负荷; Bδ为气隙磁密。

由式(1)可知,电机功率和转速一定的前提下,电机的主要尺寸取决于电机电磁负荷A和Bδ的选择,而在电机体积和最高转速不变的前提下,电磁负荷设计得越高,电机的输出功率越大,这样可以有效提升电机的功率密度。由于扁铜线电机所具有的结构特性,其绕组槽满率高,绕组端部短,散热能力强,所以其电流线负荷可以设计得更高,从而实现功率密度和输出能力的提升。同时扁铜线的特性也可以进一步降低电机的铜损,实现电机效率的提升。

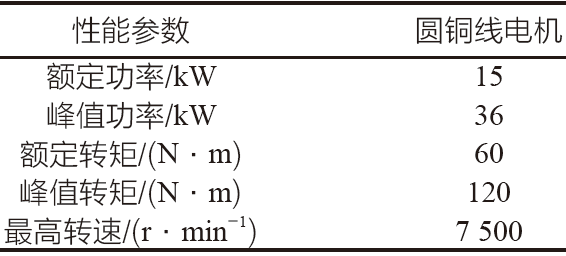

原车使用的圆铜线,其是一款电动汽车驱动用永磁同步电机,峰值功率36 kW、峰值扭矩120 N·m、最高转速7 500 r·min-1,电压平台345 Vdc。

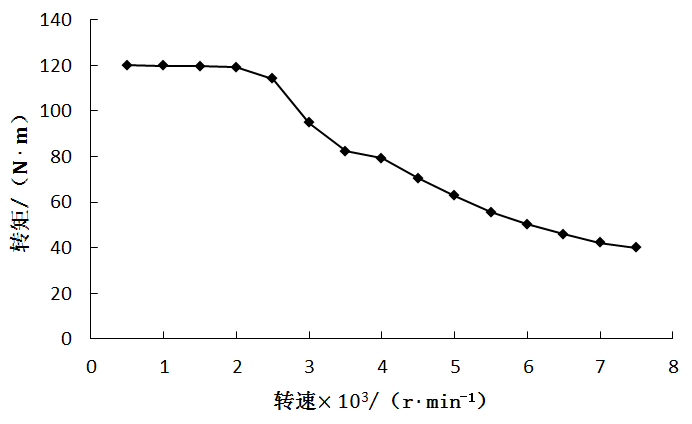

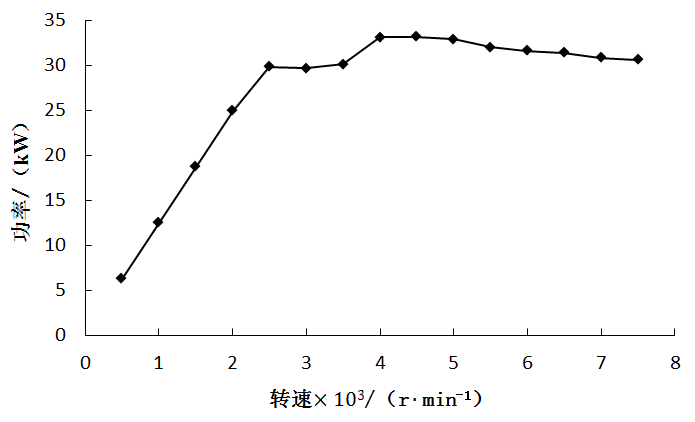

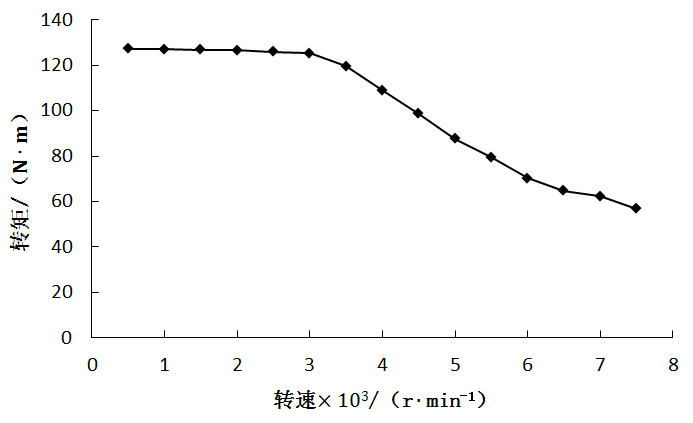

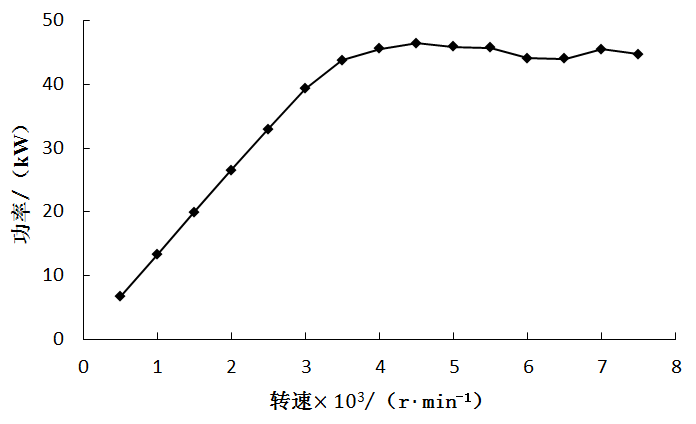

测功机实测的圆铜线(a)为圆铜线电机的峰值扭矩曲线(b)为圆铜线电机的峰值功率曲线。实测的电机峰值功率约为33 kW,峰值扭矩为120 N·m,因测功系统和冷却条件可能存在误差,峰值功率与标称功率存在约8%的差异。

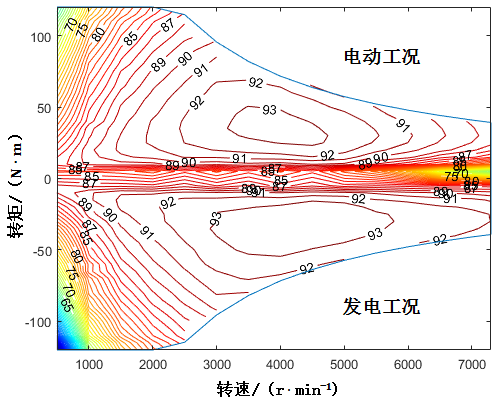

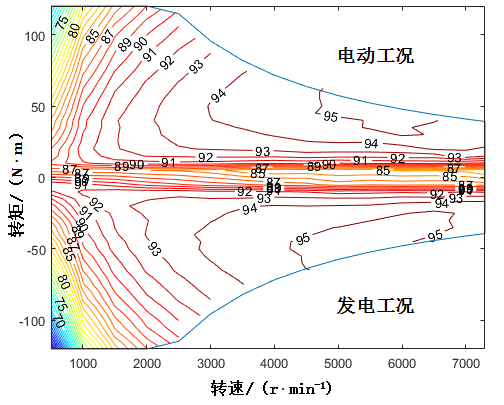

(b)功率曲线 圆铜线电机外特性曲线所示为圆铜线电机的实测效率MAP图,图中上半部分为电机运行于第一象限中的电动工况,下半部分为电机运行于第四象限的发电工况。全转速全扭矩段范围内,其中效率超过80%的高效区域占比为87.5%,效率超过90%的超高效区域占比为51.3%,电机的平均效率为87.7%,最高效率为93.9%。

本文基于上述圆铜线电机,在保证电机体积不变的前提下,对电机进行重新设计,定子绕组改用扁铜线所示。对样件进行性能测试,改为扁铜线后,电机的峰值功率可达到46 kW,峰值扭矩达到127 N·m,峰值功率提升39%,峰值扭矩提升6%。测试的扁铜线(a)为扁铜线电机的峰值扭矩曲线(b)为扁铜线电机的峰值功率曲线 扁铜线电机定子

(b)功率曲线 扁铜线电机外特性曲线所示为扁铜线样机的实测效率MAP图,全转速全扭矩段范围内,其中效率超过80%的高效区域占比为94.3%,效率超过90%的超高效区域占比为69.3%,电机的平均效率为90.4%,最高效率为95.4%。在电动工况和发电工况下,整体效率均有明显的提升。

表2所示为圆铜线电机和扁铜线电机的实测性能数据对比,在电机体积不变的前提下,电机绕组由圆铜线改为扁铜线后,通过样件的对比测试分析,电机的功率密度、效率均有较大的提升,符合电动汽车对驱动电机性能的需求。

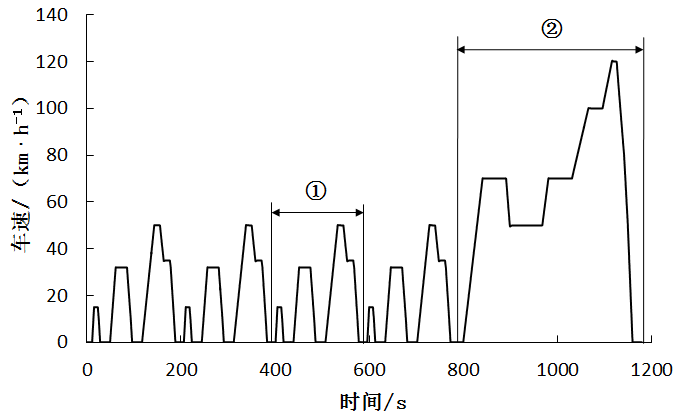

NEDC工况是欧洲的汽车续航测试标准,我国的电动汽车综合续航里程测试也采用了NEDC测试标准

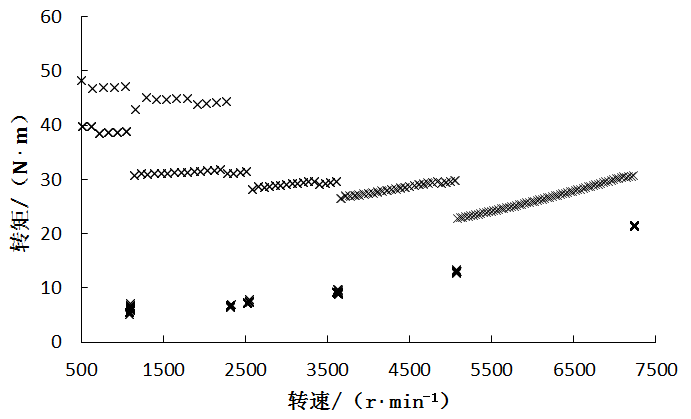

在NEDC循环工况中,存在停车工况和刹车减速工况,此2种工况分别对应电机的转速为0和扭矩为0,此时电机不做功,对应的效率也为0,本文主要分析NEDC循环工况下的电机效率,固对上述电机不做功的点进行筛除,仅分析电机有功率输出时的工作点。根据车型参数通过软件将图6中的NEDC工作点分解为对应的驱动电机转速和扭矩,得到该款车型NEDC工况下的驱动电机转速和扭矩分布图,如图7所示。

根据图7得到的NEDC工况下电机的工作点分布,结合图2圆铜线扁铜线电机效率MAP,利用Matlab软件进行插值计算,得到NEDC工况下圆铜线电机和扁铜线电机所有工作点的效率,如图8所示。由图可见,扁铜线电机NEDC工况下的效率明显优于圆铜线电机,特别是当电机工作在5 500 r·min-1之后的高转速段时,即整车高速行驶时,电机效率大幅提升。NEDC工况下圆铜线%。NEDC工况下电机转速在5 500 r·min-1之后,即整车车速大于80 km/h时,圆铜线 结论

本文基于一款36 kW的电动汽车驱动用永磁同步电机进行分析,在原车搭载的圆铜线电机基础上保证电机体积不变的前提下,对电机进行重新设计,将圆铜线绕组改为扁铜线绕组,并分别进行性能对比测试和分析,得出如下结论。

1)扁铜线电机较圆铜线电机功率密度和扭矩密度均有提升,其中峰值功率提升约39%,峰值扭矩提升约6%。

3)整车NEDC工况下的电机运行效率有明显改善,其中NEDC工况下的平均效率提升2%,车速大于80 km/h的高速行驶工况下的平均效率提到5.7%。

[1] 姜华.扁铜线电机交流损耗的计算方法[J].微特电机, 2019,47(12):32-34.[2] 韩守亮,冯勇敢,杨思雨,等.高效扁铜线绕组电机设计优化[C].第十五届河南省汽车工程科技学术研讨会论文集, 2018.

电话:0535-6534223 0535-6528589

钟克利:18615357956

唐伟华:18615357959

邮箱:hobbm@www.xgjx18.com

地址:山东省烟台市楚凤二街94号